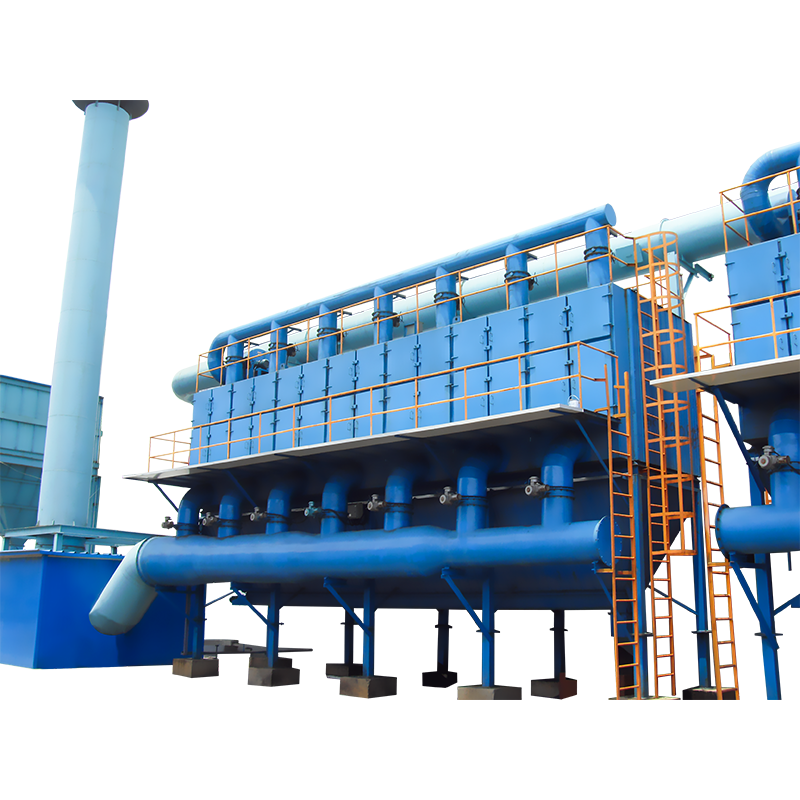

大気質と運用効率が最重要である現代の産業環境では、ダスト収集システムが不可欠な役割を果たします。空中微粒子を管理および排除するために使用されるさまざまな技術の中で、 空気パルスクリーニングシステム産業ダストコレクター 産業塵の収集における最も高度で効果的な方法の1つとして際立っています。このシステムは、ワークスペースが安全で環境規制に準拠したままであることを保証するだけでなく、機器自体の寿命と効率を高めることもできます。

塵の収集システムの中心にあるのは、粒子がろ過され、効率的に除去されることを保証するメカニズムです。空気パルスクリーニングシステムは、圧縮空気のバーストを利用して、ダストコレクター内のフィルター要素を取り外してきれいにします。これらのフィルターは、空気中に吊り下げられているほこりと粒子状物質を閉じ込め、環境に戻るのを防ぎます。空気の強力なパルスを定期的に適用することにより、このシステムは、フィルターが最適な性能を維持し、詰まりを防ぎ、きれいな空気の連続的な流れを保証することを保証します。

空気パルス洗浄システムの設計は、効率の基本原則に基づいています。時間が経つにつれて、ダスト粒子はフィルターに蓄積し、抵抗の増加と気流の減少につながります。これにより、システムの非効率性、エネルギー消費量の増加、場合によっては、ダストコレクションユニットの故障につながる可能性があります。圧縮空気のパルスはフィルターバッグまたはカートリッジに直接放出され、ほこりがゆるく揺れ、下のコレクションホッパーに落ちます。空気圧の放出は正確に制御されており、フィルターメディアを損傷することなく効果的なクリーニングが可能になります。

空気パルス洗浄システムの背後にある洗浄メカニズムは、高圧エアパルスをフィルターに誘導するソレノイドバルブ、圧縮エアライン、ノズルの慎重に較正されたシステムに基づいています。これらのパルスは、システムが重い荷重で動作している場合でも、フィルターが継続的にクリーニングされることを保証するために、定期的な間隔でタイミングと間隔を置いています。圧縮空気の使用は、大量に生成され、簡単に制御できるため、産業環境で特に有利です。

実際には、圧縮空気は貯水池に保管され、ダストコレクター内に戦略的に配置されたノズルを介して放出されます。各ノズルは、特定のフィルターバッグまたはカートリッジに空気のバーストを向け、フィルターメディアのすべての部分が適切にクリーニングされるようにします。パルス間の間隔は、ろ過されるダストの種類、動作条件、およびダストコレクターの特定の要件に基づいて調整できます。

空気パルスクリーニングシステムは、運用効率と長期的なメンテナンスの両方の点で、いくつかの顕著な利点を提供します。主な利点の1つは、高ダスト環境であっても、きれいな空気の一定の流れを維持する能力です。揺れやタッピングなどの従来のクリーニング方法は、洗浄不均一になり、フィルターメディアの一部の領域がパフォーマンスを低下させます。ただし、空気パルスの精度と力により、フィルターの表面全体がすべてのパルスで効果的にクリーニングされるようにします。

この清掃効率の向上は、いくつかの重要な利点をもたらします。フィルターの変化の頻度を削減します。これは、ダスト収集システムの大幅な運用費用となる可能性があります。最適な清潔さの状態でフィルターを維持することにより、フィルターの寿命が延長され、交換が少なくなり、メンテナンスのダウンタイムが短くなります。

空気パルスクリーニングシステムは、エネルギー使用を最適化するのに役立ちます。詰まっている、または非効率的なフィルターには、システムがフィルターメディアを通る空気を押すのが難しいため、気流を維持するためにより多くのエネルギーが必要です。フィルターが定期的にクリーニングされるようにすることで、空気パルスシステムは気流を確実に保ち、動作に必要なエネルギーを減らします。これにより、運用コストが削減され、より持続可能なシステムが発生します。

システムの自動性により、オペレーターは、フィルターを手動でクリーニングしたり、ダストコレクションユニットを維持することを心配することなく、操作の他の側面に集中できます。また、企業は、ほこりや微粒子の排出量が一貫して制御されることを保証することにより、環境規制に準拠し続けるのに役立ちます。